Confira este case que trata da importância de seguir um critério rigoroso durante a manutenção de equipamentos hidráulicos. A fim de garantir a confiabilidade e a disponibilidade do equipamento, otimizando os processos industriais, melhorando os resultados da produção e aumentando a rentabilidade da empresa.

INTRODUÇÃO

A alta eficiência e a confiabilidade dos equipamentos da planta industrial são itens fundamentais para aumentar a produtividade e melhorar a competitividade das empresas. E para alcançar as duas condições, a indústria de hoje já tem claramente definido que a manutenção dos equipamentos é o processo mais eficaz.

Para a manutenção de um equipamento atingir o retorno econômico máximo para a empresa, ela deve obedecer aos critérios de Eficiência, Eficácia, Efetividade, Produtividade e Qualidade.

A seguir você vai conhecer alguns procedimentos do processo de manutenção corretiva adotados pela AWA Equipamentos na execução da manutenção da Bomba Modelo Multitec C150/6 11.1, junto ao parque instalado em uma das maiores mineradoras de ouro presente no Brasil. Esses procedimento asseguraram o aumento substancial da vida útil dos componentes, zerando a interrupção da operação por motivos não programados e, principalmente, aumento da performance – melhora do rendimento e aumento efetivo da vazão.

O EQUIPAMENTO

A Bomba Modelo Multitec C150/6 11.1, produzida pela empresa KSB Brasil Ltda., é uma bomba centrífuga horizontal, de alta-pressão, desenvolvida para o trabalhos rigorosos no bombeamento de águas, alta pressão de trabalho, irrigação, aquecimento, água de alimentação da caldeira, água quente, circulação do condensado e destilado, solventes, sistemas de combate a incêndios, sistemas de filtros, sistemas de lavagem, osmose reversa, entre outros.

DESAFIO

O equipamento hidráulico aqui tratado pertence a uma das maiores mineradoras do país e é utilizado para o processo de drenagem de galerias. O processo está entre as etapas iniciais na extração do mineral, e a sua interrupção impacta diretamente na paralisação das etapas seguintes.

Devido às condições apresentadas no local onde a bomba está instalada, ela sofre um desgaste altíssimo para executar a sua tarefa, com isso precisa de manutenção corretiva constantemente.

Ao problema ser apresentado para a AWA Equipamentos, foi relatado que o tempo de funcionamento entre as manutenções era de no máximo 15 dias e o tempo gasto com a execução de cada serviço de manutenção era de cerca de 45 dias. Por tanto, o equipamento funcionava durante 15 dias, parava por 45 dias, voltava para a produzir por mais 15 dias e assim sucessivamente.

Para encontrar uma solução que trouxesse mais produtividade ao equipamento, foram avaliadas todas as questões da operação, condições de trabalho e o como foi feita a manutenção anterior.

PARECER TÉCNICO

Etapa inicial

Etapa de avaliação das condições e preparação das peças

- LUVAS PROTETORAS E DISTANCIADORAS DOS ROTORES

A Luva Distanciadora é utilizada quando há desgaste do rotor sem ter a necessidade de trocar o mesmo. Observamos que os materiais empregados não são condizentes com os materiais e pressões empregadas na bomba, ocorrendo assim oxidações e desgastes severos, comprometendo toda a estrutura do conjunto girante, uma vez que, devido a oxidação formada, há o travamento do material junto ao eixo.

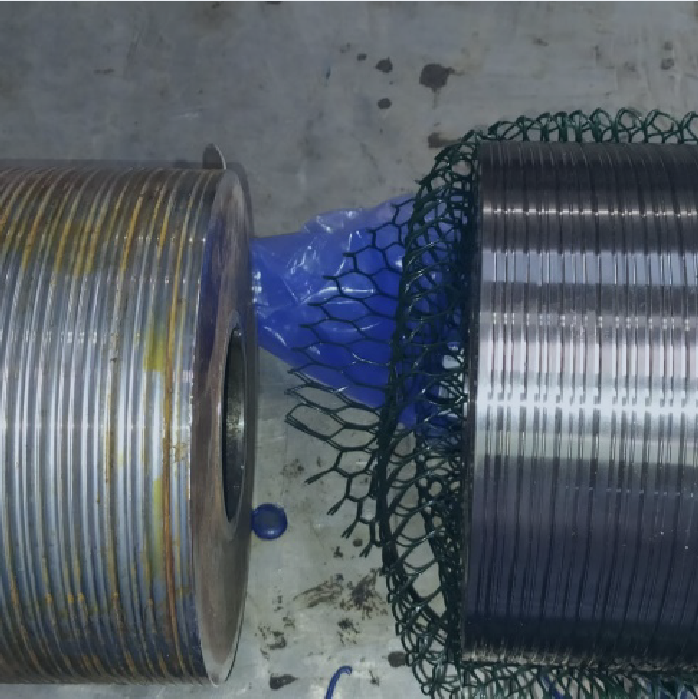

Luva Distanciadora utilizada em nossa montagem. Todas em ais 420 temperado para uma dureza de 400-430 HB, idêntica a dureza das luvas protetoras dos eixos, garantindo assim que mesmo mediante altas pressões não ocorra desgastes ou arrastro de material, além de não apresentar oxidações.

O pistão montado no equipamento estava fora de dimensional – cerca de 1,2 mm – e suas ranhuras eram diferentes do original. Lembramos que essa peça é responsável pelo controle do empuxo axial do equipamento, funcionando como um embolo de cilindro – e qualquer diferença de dimensional está proporcionalmente relacionado a força axial do mesmo. Portanto a KSB permite um desgaste de até 08, acima disto ou tendo alteração do mb dimensional, como neste caso onde foi usinado, o pistão é compensado na bucha do pistão, comprometendo toda a hidráulica do equipamento.

Observando a bucha do pistão nota-se que a oxidação é ampla na peça, o que caracteriza a inconsistência com o material recomendado pela KSB, que seria inox 420 temperado para 40-50 HRc.

Luva protetora do eixo, que provavelmente foi confeccionada, ou recuperada, em material diferente do especificado. Apesar de não possível afirmar, é clara a diferença deste material para o recomendado pela KSB, que seria ais 420 temperado par 400-430B. Devido a essa questão, a mesma se encontrava oxidada e com fissuras, que provavelmente estavam desgastando prematuramente as gaxetas, ocasionando excesso de vazamento nas gaxetas e contaminação do manancial com água.

Anéis de desgaste dos corpos de estágio. Foram encontrados anéis folgados na região de montagem dos mesmos e, observa-se que para compensar esta folga eles foram soldados, tentando garantir a fixação. Mas constatamos que estavam com as soldas quebradas por não terem sidos fixados de forma adequada, ou mesmo seguindo qualquer critério.

O anel de desgaste do corpo de sucção se soltou. Provavelmente, pela forma inadequada que foi fixado no corpo, ele girou com o rotor e corpos simultaneamente, ocasionando no corpo e no rotor um desgaste. Nota-se também que o material empregado não é o recomendado pelo fabricante, pois há muita oxidação no mesmo. Neste caso, optamos em usinar o corpo de sucção, regularizando a superfície, e usinar o rotor na região dinâmica do anel de desgaste. Foi confeccionado, então, um anel de desgaste sob medida, para que seja reaproveitado tanto o rotor como o corpo de sucção.

Apresenta-se o corpo de sucção da área de fixação do anel de desgaste, onde ocorreu o desgaste. Foi necessário preenchimento com solda para restabelecer a geometria da peça e, posteriormente, mandrilhamento da sede do anel de desgaste.

Confira ao lado o corpo de sucção sendo mandrilhado para conclusão da recuperação.

Nos difusores foram encontradas recuperações por solda, realizadas de forma inadequada. Nota-se que a qualidade da solda ou o eletrodo não era compatível com o material do difusor.

Difusor antes do reparo.

Difusor após o reparo.

O eixo sofreu empeno acima do permitido, além de desgaste por corrosão ao longo de sua extensão, se agravando mais na região de alta pressão. Observar-se que a luva distanciadora utilizada para recuperar o rotor não é de material compatível, gerando oxidação severa na mesma. O eixo deve ser em material recomendado pela KSB, que tem concentração de níquel em sua estrutura.

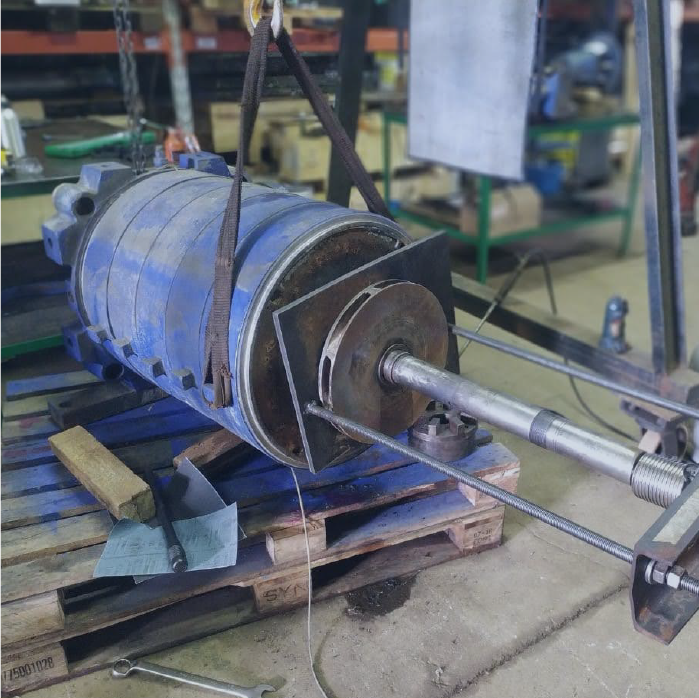

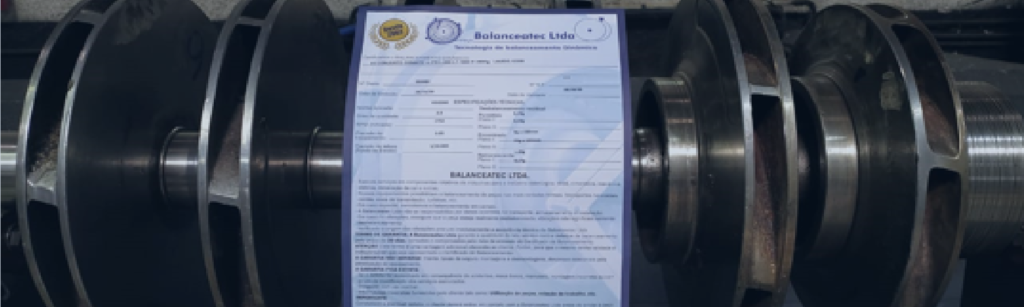

Etapa de montagem da bomba hidráulica

CASE

E foi assim que a mineradora aumentou a confiabilidade e a disponibilidade do seu equipamento:

- durabilidade do serviço de manutenção – de 15 dias para 60 dias;

- tempo de paralisação da produção devido a execução do serviço de manutenção – de 20 dias para 15 dias.